Continuamos en el presente número de PORTUS con el estudio de las Terminales portuarias, dentro del Capítulo 2 “¿Como es el Puerto?”. En este caso dedicado a las Terminales para carga líquida a granel o Terminales de graneles líquidos.

Consideraciones generales sobre el tráfico de graneles líquidos

- De partida, merece la pena poner de manifiesto que sirven aquí los mismos comentarios genéricos que fueron enunciados para el concepto de granel y sus características, en el capítulo anterior al hablar de terminales de graneles sólidos, salvo cuando se especifica lo contrario.

- Como se decía en aquel capítulo, los graneles son mercancías básicas que suelen estar en la base de los procesos de producción, siendo en general, de menor precio unitario que la mercancía general. El flujo del granel suele estar ligado a la ubicación de los centros de generación de energía o de fabricación industrial (centrales térmicas, refinerías, etc.) La proximidad de un puerto suele ser un factor decisivo de localización de la actividad. En consecuencia, es frecuente que este tráfico acabe convirtiéndose en “cautivo” del puerto.

- Es precisamente el elevado precio del transporte respecto al precio del producto en el caso de los graneles, el que obliga a prestar especial atención al desarrollo tecnológico en todos los elementos que configuran la cadena logística.

- La descarga de granel líquido se realiza con la impulsión de las bombas del buque y la carga con bombas desde tierra. Ello hace que el equipo de manipulación en tierra sea infinitamente más simple, que en el caso de otros productos y terminales.

- La forma líquida en que son transportados los productos, permite unas altas productividades por hora de las operaciones de carga/descarga (hasta 25.000 t/hr (crudo) y m3 por hora para el LNG). Ello hace que la estancia de estos buques en atraque sea relativamente corta. En términos generales, en la carga menos de 24 a 36 hrs y en la descarga menos de 24 horas, incluyendo tiempos de limpieza, lastrado, etc.

Terminal de Naturgy de GNL en el puerto de Sagunto. (Fuente: Naturgy).

- En la mayoría de las terminales de carga líquida a granel, la principal preocupación es la seguridad, ya que muchas de las mercancías son inflamables y/o peligrosas (tóxicas) y/o presentan riesgos de contaminación. Estos aspectos condicionan fuertemente la elección del emplazamiento y la disposición técnica de la terminal.

- Así, los puestos de carga y descarga de petróleo crudo, de productos petrolíferos y de gases, se encuentran en puntos muy separados y, en todo caso, suficientemente alejados de los núcleos habitados. El requisito más importante, es un acceso marítimo fácil en zonas adecuadas y en aguas muy profundas.

- Las exigencias de calado obligan con frecuencia a construir terminales en mar abierto (off-shore), lo cual puede ser posible y razonable, desde el punto de vista económico, por tratarse de líquidos, que no requieren manipulación y son transportados por tubería.

La flota y los buques para el transporte de líquidos

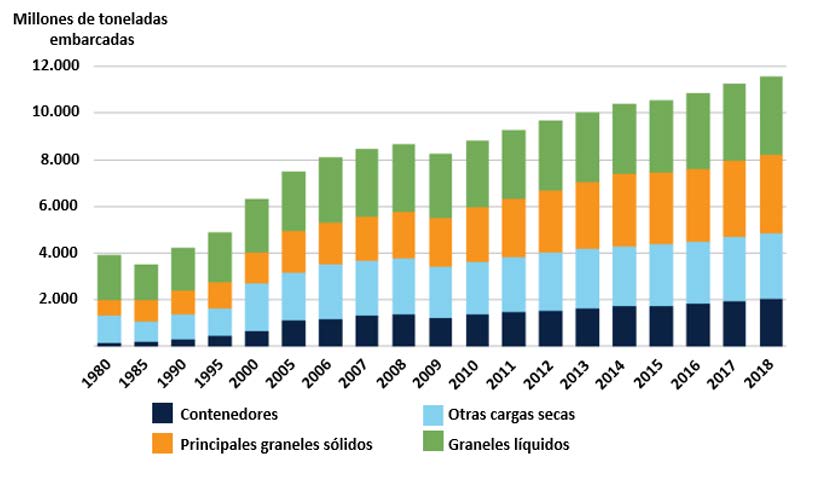

De acuerdo con UNCTAD (Review of Maritime Transport 2019) el tráfico marítimo de graneles líquidos en buques tanque, alcanzó en el año 2018 un volumen total de 3.194 millones de toneladas, representando un 29% del tráfico marítimo mundial de mercancías cargadas, frente al 55% de hace cinco décadas.

Terminal de Decal de hidrocarburos y otros graneles líquidos en el puerto de Huelva. (Fuente: Decal).

En la presente década se ha producido una reducción en el transporte marítimo de líquidos del 6,2%, lo que refleja la reducción del consumo del petróleo en los principales países, cosa que viene siendo una tendencia desde la crisis del 1970 (UNCTAD).

En este punto, merece la pena destacar que el tráfico de crudo y de productos petrolíferos, se verá directamente afectado a la baja en un próximo futuro, como consecuencia de las medidas adoptadas para la eliminación del uso de combustibles fósiles, con el fin de reducir la generación de gases de efecto invernadero y el cambio climático [1].

Tráfico marítimo mundial, por tipo de caga. (Fuente: J.L. Estrada a partir de datos de UNCTAD).

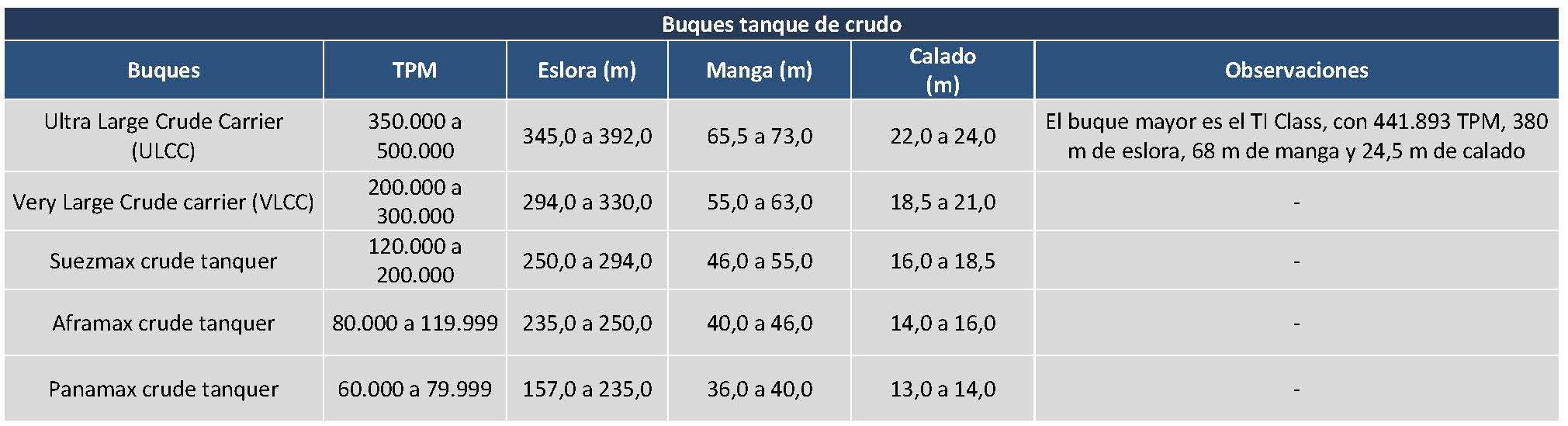

El transporte de crudo se lleva a cabo en grandes buques tanque, los ULCC (Ultra Large Crude Carrier) por encima de los 350.000 TPM y los Very Large Crude Carrier (VLCC) por encima de los de 200.000 TPM. Los productos refinados son transportados en buques tanque por producto de hasta 100.000 TPM. El mayor buque tanque existente en la actualidad es el TI Class, con 441.893 TPM.

Buque tanque LNG Rivers (esferas). (Fuente: Marinetraffic).

El transporte de gas licuado se lleva a cabo en buques gaseros. Su capacidad se mide en m3, en lugar de toneladas. El gas natural licuado (GNL) se transporta a la presión atmosférica y a una temperatura de -165 ºC. El proceso de licuefacción permite reducir el volumen de gas hasta casi 600 veces. Con ello un determinado metanero es capaz de llevar hasta 0,08 bcm (billion cubic meters o miles de millones de m3). Con esta capacidad, bastarían cinco buques al año para abastecer una central eléctrica de ciclo combinado, con una potencia del entorno de 400 MW (Álvarez y Balbás, 2003.” El gas natural. Del yacimiento al consumidor”).

Para el caso de los LPG, la temperatura a la que se transporta es normalmente alrededor de los -50 ºC a la presión atmosférica.

Buque tanque Mozah (de tamaño Q-max y tipología prismática). (Fuente: Qatargas).

Pero el transporte marítimo de gas está obligado a admitir su licuefacción junto al puerto de carga y su regasificación junto al puerto de descarga, con el consiguiente incremento de costes y la necesidad de disponer de estas instalaciones en los puertos, cerca del atraque.

Los dos últimos tamaños recientemente construidos para el transporte de gas de Qatar son el Q-Flex (315 m de eslora, 50 m de manga, calado de 12,5 m y 21.200 m3 de capacidad) y el Q-Max (345 m de eslora, 53,8 m de manga, calado de 12 m y 266.000 m3 de capacidad).

La posibilidad de regasificación a bordo de los buques ha sido añadida a algunos de los buques, permitiendo el uso del gas como combustible en lugar del fuel, siendo esta una tendencia a futuro.

De acuerdo con la terminología habitual se suelen distinguir los siguientes tipos de buques tanque:

Dimensiones de buques tanque de crudo, productos petrolíferos, quimiqueros y gaseros. (Fuente: Elaboración de J.L. Estrada, a partir de diversas fuentes).

Existe una notable diferencia en calado entre los buques de LNG/LPG y los buques tanque para petróleo crudo, ya que el LNG tiene una densidad de menos de 0,5 toneladas por m3 por lo que el calado operativo de los grandes buques de LNG es relativamente pequeño, comparado con otros buques graneleros, como se puede ver en la tabla anterior de dimensiones de buques.

El gas de petróleo licuado (LPG) contiene butano y propano principalmente.

Existen buques gaseros para otros gases licuados: etileno, propileno, amoniaco, óxido de propileno, cloruro de vinilo, etc. Además, existen los buques quimiqueros, para el transporte de productos químicos y buques para otros graneles líquidos: agua, melazas, aceites vegetales, látex de caucho, etc.

La terminal de graneles líquidos

A diferencia de las terminales portuarias convencionales (mercancía general, contenedores, pasajeros, graneles sólidos, etc), que siguen unas pautas generales bastante comunes, como hemos tenido oportunidad de ver en capítulos anteriores, las terminales de graneles líquidos difieren sustancialmente de aquellas y presentan algunas particularidades.

La infraestructura marítima

Ha sido tratada básicamente al hablar de las obras (infraestructuras) marítimas interiores (véase PORTUS 34). Tan solo recordar aquí que se trata de una tipología de obra de atraque que no precisa necesariamente de terraplén inmediato al atraque. En el caso más simple, el de la monoboyas (SMB, o MSB), tampoco tiene lugar la función de soporte y apoyo del buque en atraque.

Las principales componentes o elementos constitutivos de un pantalán son: la plataforma, los duques de alba (dolphin) de atraque, los duques de alba (dolphin) de amarre y las palizadas de acceso y apoyo a las tuberias.

Brazos de carga/descarga conectados al manifold del barco. (Fuente: Bussinessleader.co.uk).

La carga/descarga se realiza a través de uno o más “manifold”, ubicados más o menos en el centro del buque. Como resultado, el equipo de carga/descarga no ha de moverse a lo largo del buque para dar servicio a las diferentes bodegas y por consiguiente no es necesaria una longitud de muelle completa, por lo que las plataformas son mucho mas cortas que la eslora del buque (del orden de un 15% para los VLCC) y no son directamente atracables. Consecuentemente, el acceso desde el muelle está situado alrededor del centro del buque, a diferencia de lo que sucede en los muelles y terminales convencionales.

La infraestructura terrestre

Como hemos dicho, no necesariamente existe en las inmediaciones del atraque, ya que el granel liquido no requiere manipulación portuaria y se traslada por tubería hasta los depósitos de almacenamiento, allá donde se encuentren. Estos pueden estar a distancias relevantes del propio atraque, incluso en ocasiones, fuera de la zona de servicio del puerto y a varios km de éste.

Superestructura terrestre e instalaciones

Sirve lo dicho anteriormente y prácticamente no existen como tales, salvo las instalaciones de almacenamiento de las que hablaremos específicamente.

Terminal de productos petrolíferos de Repsol en el puerto de Tarragona. La refinería al fondo a unos 6 Km. (Fuente: J.L. Estrada a partir de Google Earth).

Equipo

El equipo de carga/descarga, consta de unos brazos de carga que se ubican en la propia plataforma de atraque, junto al cantil. El producto liquido se transporta por tubería hasta/desde los depósitos de almacenamiento, siendo impulsado por las bombas del buque en la descarga y por bombas de tierra en la carga. De acuerdo con ello se pueden conseguir altos rendimientos sin interrupciones. Las operaciones se pueden programar con poco margen de error. Se trata de operaciones que se pueden considerar simples.

Recursos humanos

La manipulación de graneles líquidos, prácticamente no utiliza mano de obra, en todo caso: 2/3 trabajadores en operaciones de conexión/desconexión de mangueras flexibles o brazos de carga y 1 trabajador durante las operaciones de trasiego (con buen sistema de comunicación).

Atraque de Petronor adosado al dique de Punta Lucero en el puerto de Bilbao, para buques tanque de hasta 500.000 TPM, línea de atraque de 142 m y 32 m de profundidad. (Fuente: Google Earth).

Clasificación de las terminales

a) Según su función:

La forma, dimensiones, ubicación y la organización de la terminal, vienen directamente condicionadas por su función. En este sentido cabe distinguir entre:

- Terminales de suministro a una refinería y distribución de productos petrolíferos desde la misma (Ejemplo: la terminal de Repsol en el puerto de Tarragona, la terminal de Cepsa en el puerto de Bahía de Algeciras).

Terminal de Cepsa en el puerto Bahía de Algeciras. (Fuente: Autoridad Portuaria Bahía de Algeciras).

2. Terminales de transbordo y almacenamiento de productos petrolíferos (Ejemplo, las terminales del Moll de l’Energia del puerto de Barcelona, la de Vopak en el puerto de Bahía de Algeciras.

Muelle Contradique para la descarga de combustible y depósitos, de Secicar y CLH, en el puerto de Motril. (Fuente: J.L. Estrada a partir de Google Earth).

Terminales de Vopak y CLH en el puerto Bahía de Algeciras. (Fuente: J.L. Estrada a partir de Google Earth).

3. Combinación de ambas funciones.

b) Según el emplazamiento y el nivel/tipo de abrigo:

- Terminales abrigadas o semiabrigadas, entre las que cabe distinguir:

- Pantalanes: Ejemplo, REPSOL en el puerto de Tarragona.

- Muelles: A veces se utilizan muelles continuos convencionales para el atraque de los buques de graneles líquidos. Se trata de una solución poco utilizada por su alto coste, que, no obstante, puede encontrarse en puertos con poco tráfico de graneles líquidos, utilizando muelles polivalentes.

- Atraques adosados: Suele ser una buena solución si se disponen junto a la bocana de entrada y con amplia área de maniobra. Ejemplo, PETRONOR en el puerto de Bilbao. Se trata de un atraque adosado al dique de Punta Lucero, para buques tanque de más de 500.000 TPM. Hay un segundo atraque adosado para buques hasta 150.000 TPM, 96 m de longitud y 19 m de profundidad.

Atraque adosado de Petronor en el dique de Punta Lucero y refinería de Petronor en el puerto de Bilbao. (Fuente: JLE a partir de Google Earth).

2. Terminales en zonas desabrigadas, en mar abierto (off-shore).

Caso de no existir aguas abrigadas con suficiente profundidad en los puertos, puede interesar desde el punto de vista económico, realizar la descarga en una instalación en mar abierto, tipo monoboya (SBM single buoy mooring), torre de amarre (SPM, single point mooring), o campo de boyas (MBM, multi buoy mooring), lo que evita tener que dragar un canal y una dársena y construir un atraque abrigado para los grandes buques tanque.

Sin embargo, las soluciones tipo monoboya tiene otras limitaciones, o inconvenientes:

– Mayor coste de las tuberías submarinas (sea lines).

– Maniobra más difícil y lenta.

– Las mangueras flexibles necesitan reparaciones frecuentes.

– Son utilizadas con altura de ola relativamente pequeñas.

– Para tener reserva de crudo se necesitan más depósitos de almacenamiento.

– Los servicios de avituallamiento y bunkering se realizan en condiciones más difíciles.

– Mayor probabilidad de derrames accidentales.

Las áreas o plantas de almacenamiento

Se suelen ubicar en las partes más alejadas de los puertos y núcleos urbanos, a una distancia mínima que debe ser determinada por razones de seguridad.

A veces suelen concentrarse, lo que favorece un tratamiento común y especifico de los graneles líquidos peligrosos (inflamables y tóxicos), a la vez que una organización especifica de vigilancia, tráfico de vehículos, alumbrado, servicios contraincendios, alarmas, tanques de decantación, etc.

En las plantas para almacenamiento cabe distinguir las siguientes zonas y servicios asociados: la de tanques y cubetos, la de carga/descarga (camiones-cisterna, vagones-cisterna), zonas de bombeo y otras zonas (viales, bombas contraincendios, depósitos de lodos, etc.).

Los tanques son grandes cilindros construidos en chapa de acero, cuyas capacidades suelen oscilar entre los 50 m3 y los 100.000 m3.

Los cubetos son recintos que rodean a un tanque con el fin de retener el producto almacenado en caso de fallo, fuga, etc. Deben ser totalmente estancos y rodeados de viales de acceso.

Las tuberías

Los racks (haces) de tuberías entre los atraques y las plantas de almacenamiento suelen ser aéreos para una mejor inspección y mantenimiento. Se suelen situar en zanjas abiertas preparadas al efecto o bien sobre soportes en zonas acotadas. Se entierran en los cruces de calzada, al atravesar muelles de tipo convencional, etc. Para una mejor inspección se pueden colocar en galerías de hormigón, recubiertas por arena y con tapas desmontables.

El suministro de combustible a buqes o bunkering

Aunque no constituye propiamente una terminal o parte de una terminal de graneles líquidos, no es menos cierto que el bunkering suele ser un elemento relevante en los puertos en que existen refinerías y/o plantas de almacenamiento de productos petrolíferos, por lo que consideramos de interés su inclusión en el presente artículo.

El término bunker se emplea normalmente para nombrar al combustible que emplean los buques. El uso de este término tiene su origen en los primeros buques propulsados a vapor, que almacenaban el carbón en carboneras o coal bunkers. Así, la actividad del bunkering se conoce como la operación de carga de combustible en los buques.

En cuanto a las tipologías de combustibles, actualmente existe una amplia gama de combustibles marinos, con requerimientos y características propias, que pueden agruparse principalmente en:

– Fuel oil [2], con diversos contenidos de azufre (HSFO (con un 3,5%), LSFO (con un 0,5%), ULSFO (con un 0,5%)).

– Gasóleo marino o MGO.

– GNL.

– Otros (metano, hidrógeno, etc).

Es de resaltar el auge que está tomando el uso de GNL como combustible marino, dado su mejor comportamiento medioambiental, ante las nuevas exigencias de la OMI.

En lo que se refiere a la operativa de carga, cabe hacer una primera distinción entre las operativas que se realizan dentro o fuera del puerto.

La operativa fuera del puerto, con el buque fondeado, recibe la asistencia de una gabarra que se abarloa a su costado para proceder a la operación de avituallamiento de combustible. Este tipo de aprovisionamiento permite a los operadores tanto un ahorro de tiempo (evitar desvíos en la ruta) como de costes (tasas portuarias).

Operativa de bunkering en fondeo mediante gabarra en el puerto de Las Palmas. (Fuente: Intercorp).

Este método se ha convertido en el principal suministro de buques en tránsito en el paso de los estrechos, canales y en la embocadura de ríos navegables. Sin embargo, debido a los riesgos que entraña esta operativa, este procedimiento está prohibido en muchos países.

Las operaciones dentro de puerto pueden realizarse igualmente mediante gabarra, ya sea con el buque en fondeo o en atraque o directamente desde tierra, por tubería, o bien por aparatos surtidores o camiones cisterna.

Bunkering de GNL mediante camión cisterna en el puerto de Valencia. (Fuente: Balearia).

En este caso, en ocasiones, puede realizarse la operativa de bunkering simultáneamente con las operaciones de carga/descarga.

Notas

[1] Así, a nivel de la UE, el pasado 4 de marzo de 2020 se presentó una propuesta de Ley de Clima Europea, que establece que el bloque comunitario debe ser un territorio climáticamente neutro para 2050, así como los objetivos de reducción de emisiones para el año 2030 y la trayectoria a seguir para el periodo 2030-2050.

Para ello, entre otras medidas la ley aboga por la eliminación de los combustibles fósiles a partir del año 2050.

A nivel español, el Ministerio para la Transición Ecológica y el Reto Demográfico envío a las Cortes el 19 de mayo de 2020 el primer proyecto de la Ley de Cambio Climático que persigue, en consonancia con la UE, la neutralidad de emisiones a más tardar en 2050.

Entre otras medidas, se impulsará que los vehículos que se comercialicen a partir del año 2040 sean neutros climáticamente (emisiones de 0gCO2/km), alcanzando en 2050 un parque de turismos y vehículos comerciales ligeros sin emisiones directas de CO2.

[2] Con la entrada en vigor de la normativa OMI2020, a fecha de 1 de enero de 2020, la OMI ha fijado un límite mundial de contenido de azufre en el fueloil utilizado a bordo de los buques del 0,5%, frente a la limitación del 3,5% anterior. En las zonas ECA (Emission Control Areas) está limitación de contenido de azufre es más estricta, alcanzando el 0,1%.

Head image: Terminales de graneles líquidos en el Muelle de la Energia del Puerto de Barcelona. (Fuente: Google Earth).